准备好授权你的车间了吗?

了解更多制造业的一个主要挑战是预测你的机器中的切削工具将使用多长时间。他们最终会磨损,通过扎实地研磨真正坚硬的金属,创造一个又一个零件($$)为你。

工具由制造商“额定”使用一定的寿命,但这取决于被切割材料的类型和机械车间的环境条件。作为回应,运营商制定了一些经验法则来决定何时更换。

1.工具经常运行到故障,然后由X个零件退出。例如,工具4一直运行到它坏掉,操作员记录它在坏掉之前能够通过多少个部件。然后,他们确定一个“安全”的极限可能是比运行时能够做的少100个零件。但这通常会导致使用比实际需要更多的工具,从而产生不必要的成本。

2.质量控制部门会在成品上看到一些标记,表明工具即将给出。然后,他们通知操作人员这些标识已经出现,并立即切换工具。但是你有一批零件已经被磨损的工具损坏了,需要扔掉。

3.现在流行的“智能工具”内置传感器可以在工具需要更换时提醒你。但这些往往是昂贵的并且需要与另一个分析平台,订阅成本等集成。

4.经验丰富的操作人员,通过多年操作机床,能听到工具即将断裂的声音。这些差异往往是微妙的和主观的。但在制造业,人才越来越难找到和留住。“当有什么不对劲的时候,我能听到”这种古老的方法可能会作为20世纪的遗物而消失。

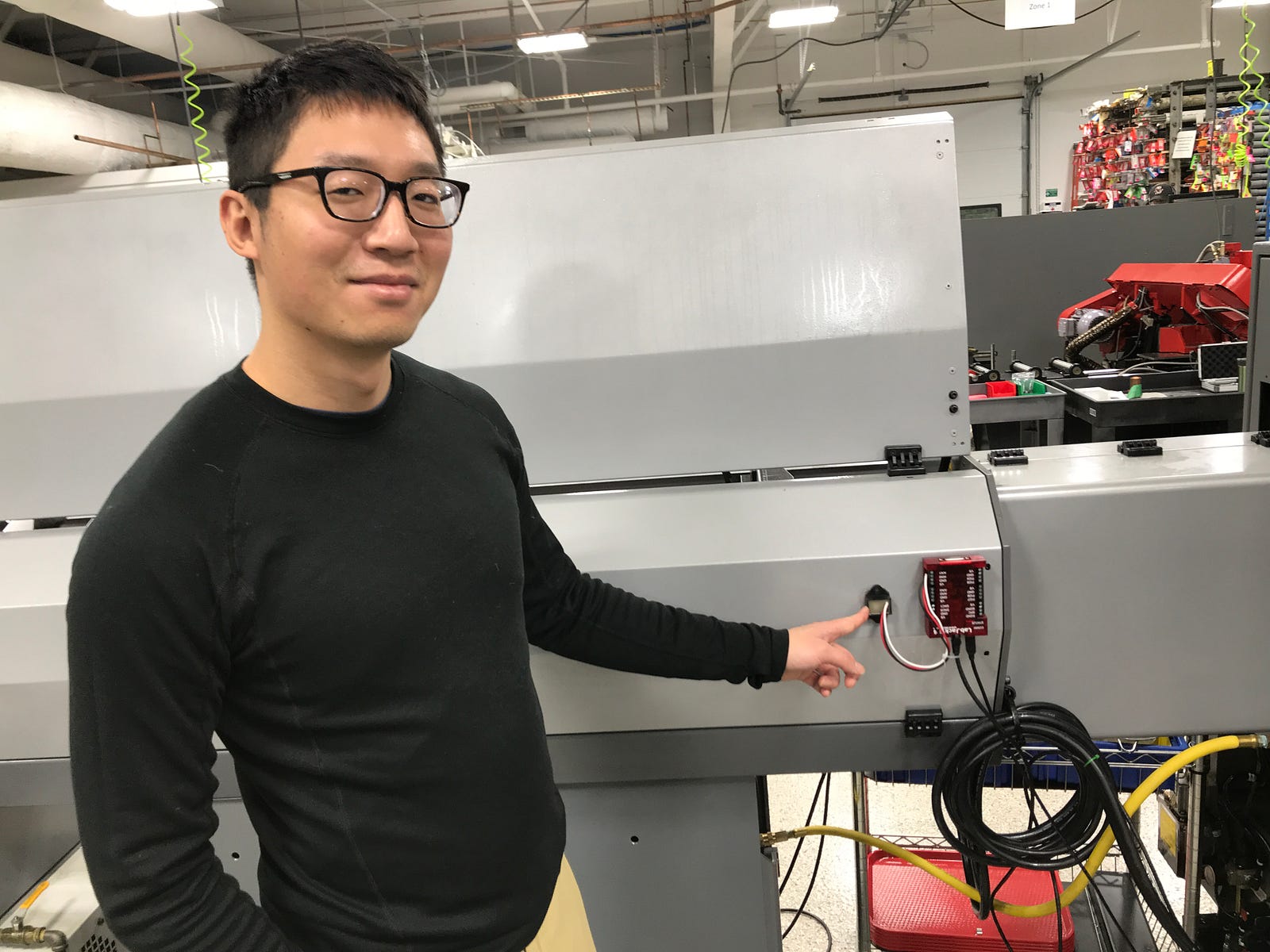

在上述方法中,方法4似乎是使用最广泛的。MachineMetrics希望在有经验的操作人员退休和试图替代他们时出现人才空缺的情况下,用自动化方法来替代积累的领域知识。在本系列中,我们将介绍一种基于传感器的方法,用于自动优化加工中使用的工具子集的寿命。

在我们的最后一系列中,我们注意到我们的数据是如何直接关闭机器的控制,因此不需要售后市场传感器安装。但是,传感器仍然可以用于补充控制数据,如在刀具寿命优化的情况下。在过去的几个月里,我们的工程团队开发了一种用控制数据无缝集成传感器数据的方法,并将它们与机器的一个数据流组合。

为了这个项目,我们考虑了许多不同类型的传感器——振动、温度、声学等。我们意识到这些传感器对环境条件和外界干扰高度敏感。举个明显的例子,一个人撞击机器会抵消我们的振动读数,而工厂里正在进行的施工可能会干扰声学读数。

还需要注意的是,无线传感器可以避开这些问题,因为它们可以被放置在机器中非常隔离的空间,但我们发现,无线传感器在商业上是不可行的,因为它们需要更换电池。如今,大多数无线传感器仅每隔几分钟、甚至几小时/几天传输一次数据,聚焦于机器的长期退化,可以通过不频繁的读数检测到。这些传感器的电池可能只需要每几年更换一次,从而形成一个可行的服务模式,但每秒或每秒几次的信息传输将需要几乎每个月更换电池。

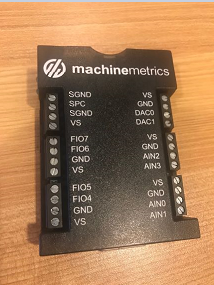

因此,我们的问题空间不会使无线传感器实用,强迫我们将有线传感器放置在靠近我们的边缘或I / O设备(请参阅左)设备附近的位置。I / O记录模拟和数字设备的电压通过以太网连接,并且需要通过插座供电。

在非常特定的情况下,有线传感器可能可以工作,但由于制造的固有多样性,它绝不是可泛化的。

然而,有一种类型的传感器,不太容易发生干扰 - 电流换能器(CT)。CT锁定在机器中的直线上,并捕获流过电线的恒流。这是一种捕获力量的一种方式,我们发现是最纯粹的信号。但是,功率绘制仍然可以“纯度”,特别是如果CT被夹紧到提供多种目的的电力的电线。

例如,如果CT夹在机器的主电源上,辅助功能,如冷却剂泵的打开/关闭可能会干扰读数的纯度。为了解决这个问题,我们夹到主轴电源的三相腿之一。主轴动力是直接给机床刀具的动力。因此,我们只能从加工操作中读取功率。

我们从如何从CT收集的机床主轴功率拉伸来预测刀具寿命的问题开始。我们的假设是,当工具磨损得越来越厉害时,做同样的工作就需要越来越多的能量。由于机床被要求反复精确地生产同一件零件,因此机床的功率牵引可以补偿机床的钝性。

因此,我们想要的结果是看到电流值和生产的零件数量之间的关系。

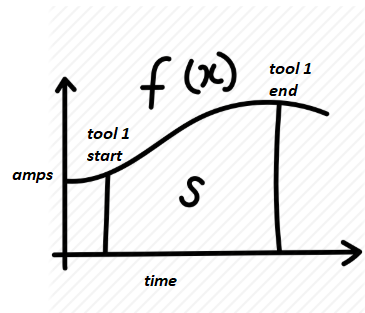

虽然这在概念上看起来很简单,但我们在提出一个合适的模型来检验我们的假设方面付出了巨大的努力。我们需要回答的第一个问题是:我们如何恰当地量化功率消耗?我们如何建立一个模型来说明工具完成了多少工作?基于领域知识,我们决定将其量化为绘制的安培积分。

这是因为工具可能会在其有用的生命周期内执行一定数量的工作(吸收总数量的能量)。我们可以将CT安培信息与特定工具的功率消耗等同起来。随着时间的推移,集成的价值将代表一个工具已经完成的工作。在工具使用寿命接近尾声时,可能需要的工作发生了变化,或者需要的工作量逐渐增加,对此我们可以设置一个阈值并发出警报。

一旦我们得到了单个工具对单个零件所做的功(年代)在美国,我们希望继续通过时间为所有工具部分获取价值。最后,我们想要生成一个向量年代的对于每个工具,如下所示:

在我们能够继续之前,我们需要调查我们可以收集的数据,从而执行一些数据争吵,并考虑如何从数据科学角度构建问题。

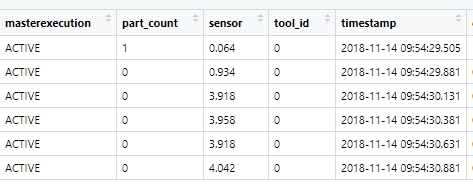

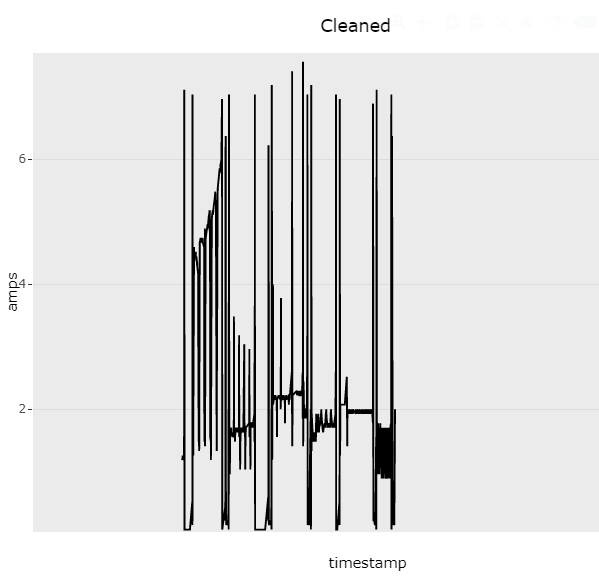

我们将数据从每台计算机中关闭以下字段:

这些领域是控制和传感器数据的结合。我们可以使用这些数据字段中的每一个来帮助我们实现目标。

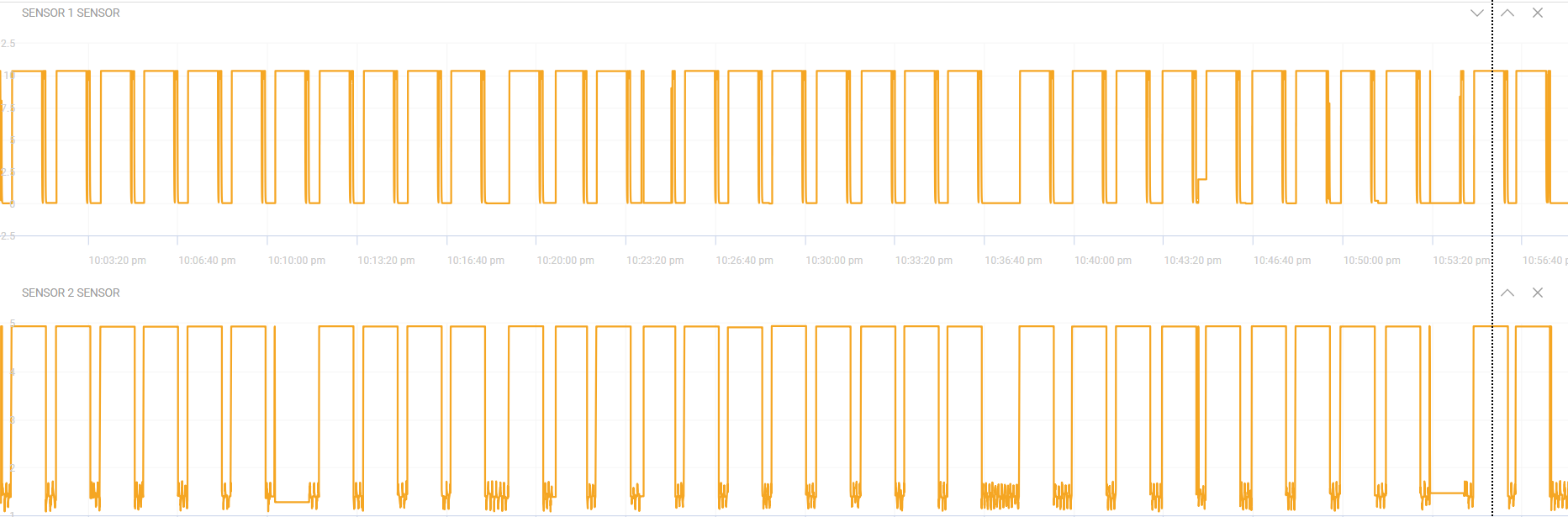

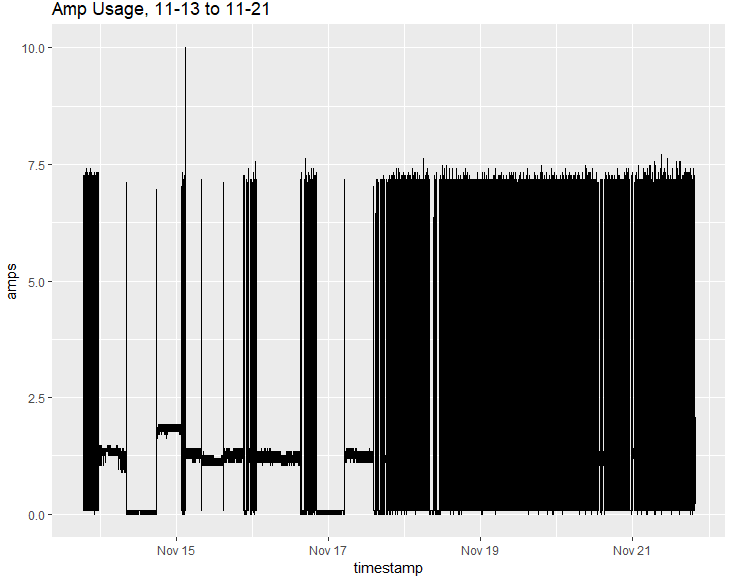

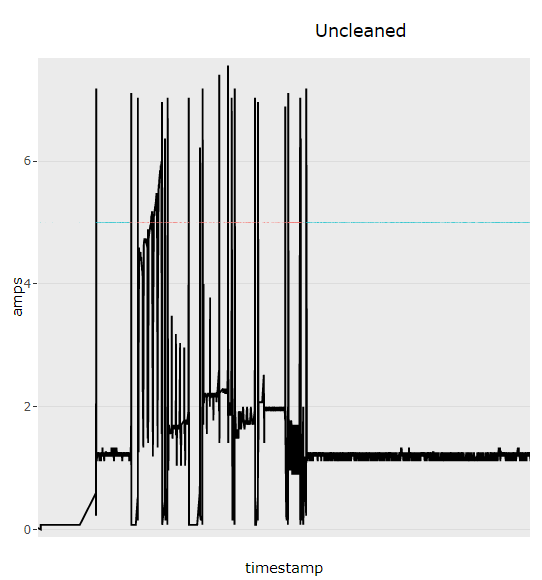

看看从一台机器上得到的原始电流数据,我们看到,要把它变成可用的形式,还需要做大量的工作。

不活跃和故障加工周期的处理

我们首先需要排除机器处于不活动状态的时间段——假设在此期间不应该有任何功率消耗,但似乎这种情况仍然会发生。这是因为主轴在静止时消耗能量,而且这种情况会加剧,因为当程序停止时,机器有时会自动配置到默认或“更安全”的静止位置。我们不希望这种功率消耗与机械加工的实际工作混合在一起。

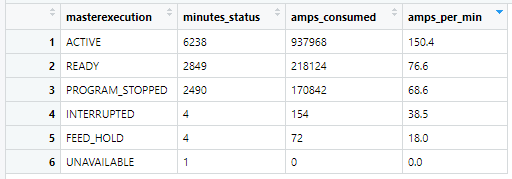

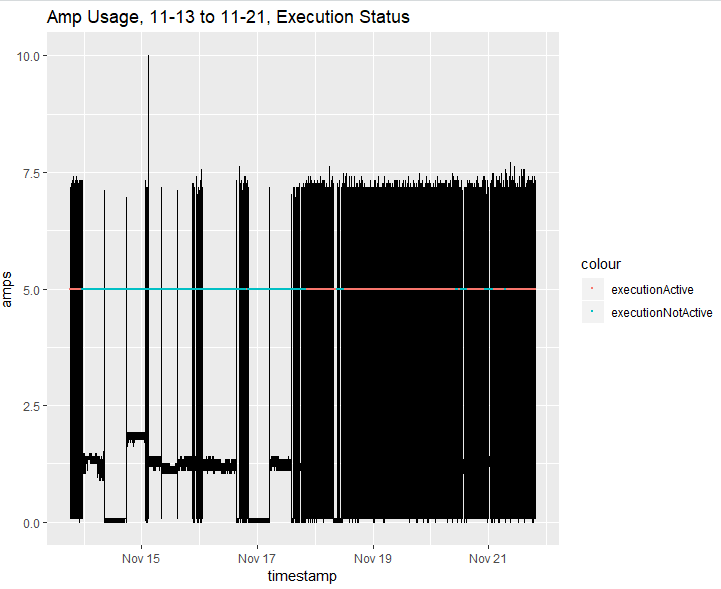

让我们随着时间的推移绘制执行状态,其中蓝色未激活,红色是活动的。

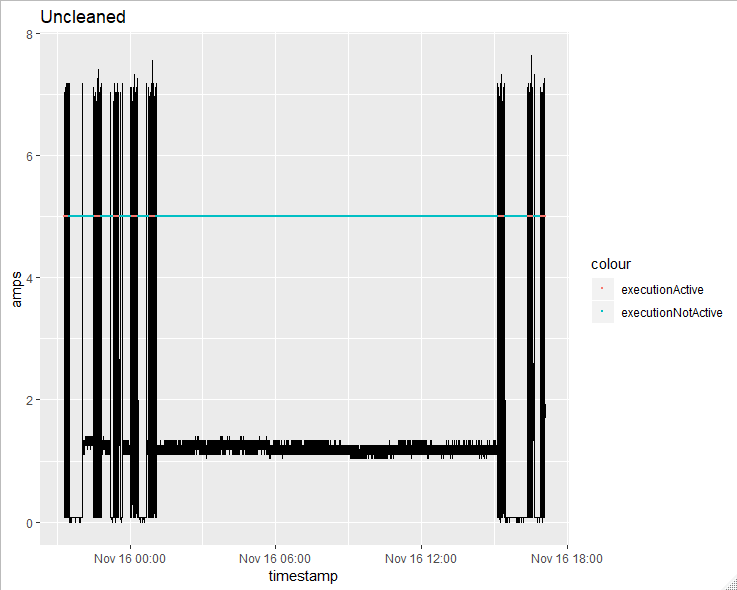

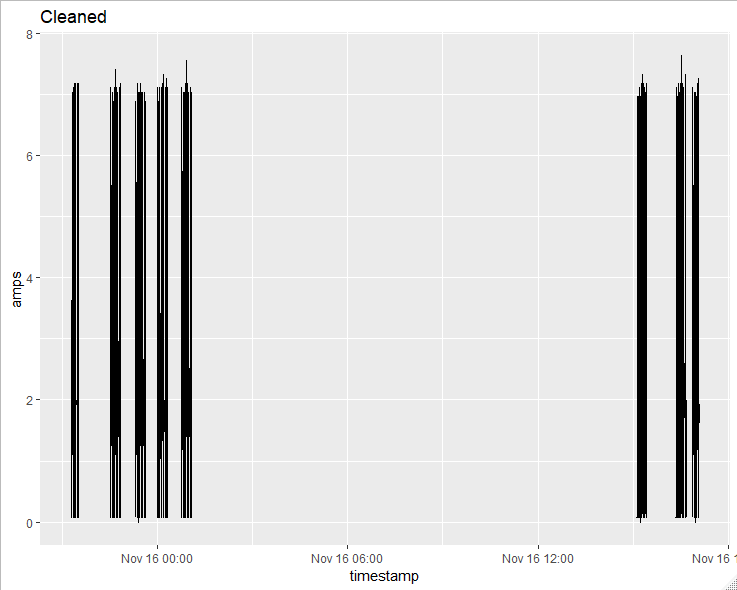

给定数据点的数量,我们应该放大到一个特定的时间段,以查看过滤掉非活动时间段的效果。顶部是未经过滤的数据,底部是经过过滤的数据。

进一步放大一个关卡(到那些大的垂直线之一),并做同样的事情,我们会看到以下内容:

一旦我们过滤掉非活动时间段,我们需要排除存在故障或异常的部件编号,因为这些将扭曲我们的分析结果。

审计部件级别一致性

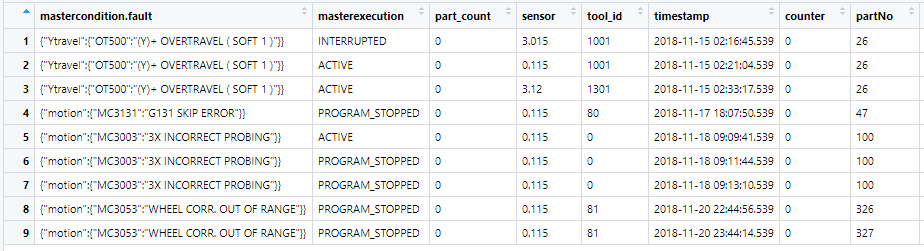

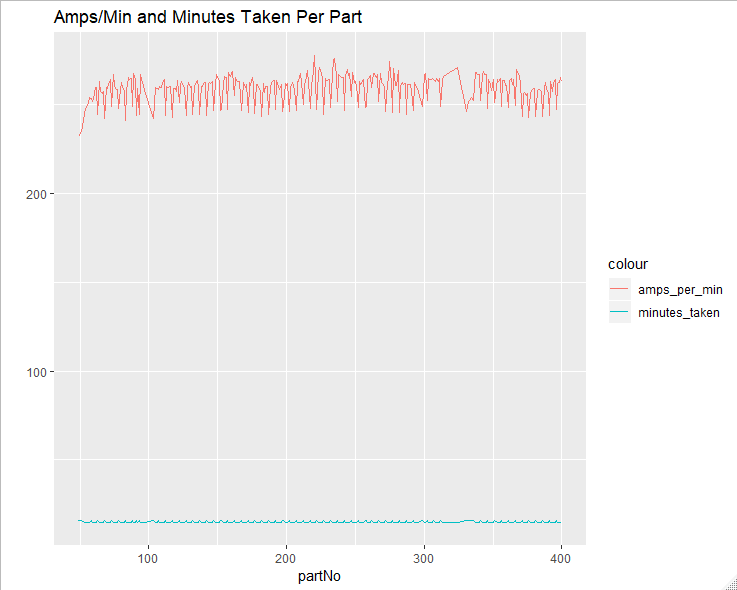

接下来,我们需要做一个健全的检查,按零件号的功率绘制。各部分总电流应保持一定的一致性;我们来确认一下。

与制造数据通常的情况一样,情况似乎并非如此。在制造一个零件所需的分钟数上有显著的不一致。这些可能是不正确的零件计数,预热零件,或数据收集或加工过程中的其他畸变。

我们使用一种简单的方法来过滤异常的零件时间,即找到零件创建时间的中位数,并在其周围设置±20%的公差。在过滤掉这些部分后,我们有一个更清晰的情节。仍然有一些差异,但这是预期的,因为在材料硬度,芯片积聚,电压漂移和/或冷却剂流动的可能变化可能存在局部变化。

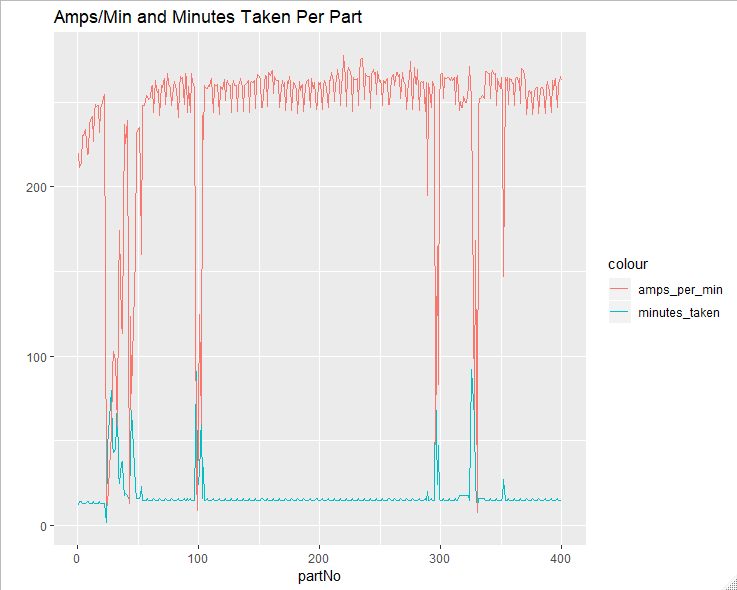

审计刀具级别一致性

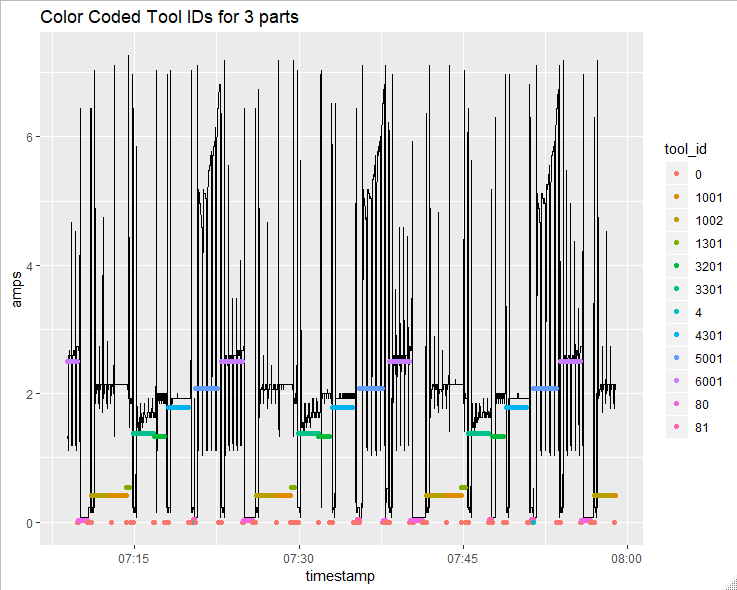

我们还想通过工具ID隔离功率吸取。这是因为每个工具执行不同的操作,并将为每个部分绘制不同的功率。工具也会单独折断;并不是机器里的每一个工具都会同时坏掉。

让我们直观地检查工具更改的模式,以确保它们是一致的。在下面的图表中,当时使用的工具被表示为一条水平线,不同的工具在不同的水平面上。

虽然我们一眼就能看出一个清晰的模式,但我们需要全面验证这一点。我们审核每个部件使用的工具数量,以确保它们是一致的(在本例中,12个工具/部件)。

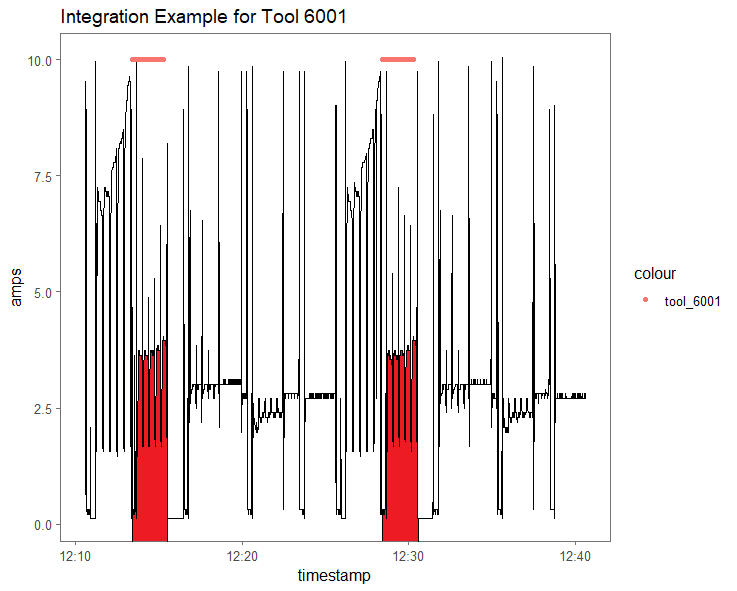

在验证了一致性后,我们可以进行下一步,即对每个零件-工具组合取积分,并通过工具将所有零件级电流串在一起。下面的图表说明了工具6001的这个过程。

示例部分

工具6001是在我们的每一个零件的同时使用。回顾一下,我们想要构造一个矢量,在这个矢量中,我们可以获得对Tool 6001的所有部分逐个完成的总工作量。

为了解决这个问题,

工具6001:Part 1 = .08 Ah,工具6001:Part2 = .09 Ah

对于工具1,所有部件所做的工作总量= {.08啊,.09点啊…}

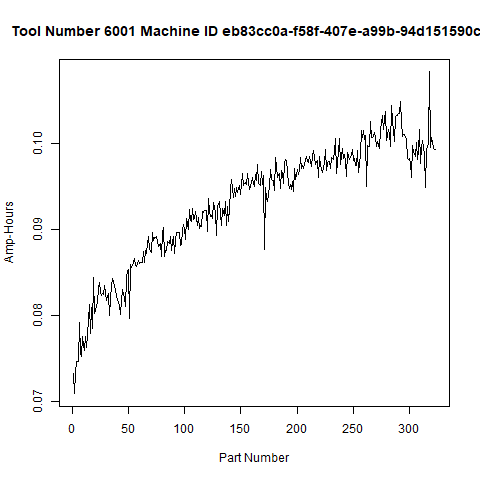

一旦我们把每个部件的值串起来,我们就得到了一个由部件(x轴)表示的工具完成工作的趋势。

在此时验证我们的假设之后需要更多,我们将在下一部分覆盖。还应该注意的是,该分析模板可以使用不仅用于刀具磨损,而且可以扩展到其他应用程序,例如确定磨轮的尺寸,绘制对机器物理基础设施等的改变。分析安培一台机器就像分析一个人的心跳 - 可以实现许多见解,可以诊断出现问题,并且可以通过对电力的研究揭示真理。

请继续关注第2部分,在第2部分中,我们将解释如何自动检测可能存在问题的安培模式。

准备好授权你的车间了吗?

了解更多

评论