当您在离散制造领域工作时,在机器性能上有错误的数据(或没有数据)可能会导致错误的决策,有时会造成严重的后果。可能领导一个生产经理决定(或“猜”)生产运行一部分应该两周时,如果经理能够获得良好的,准确的机器性能数据,他或她可以很容易地看到,作为指定运行不能实际在不到4。无论是估算劳动力、材料、调度还是生产成本,不准确或不存在的机器性能数据都可能使离散制造中的生产资源计划在很大程度上成为猜测和运气问题。

本文解释如何使用MachineMetrics生产报告分析和评估机械计量的准确性工作标准您正在使用,并提供了如何细化和优化这些标准的指导,以获得最准确的机器性能图,以便您的产量估计可以更加现实。

文章主题

本文包含以下主题:

MachineMetrics工作标准

制造业的“工作”有很多定义。在MachineMetrics,工作表示用于机器操作的离散制造环境中的生产标准。“作业标准”是为特定零件制造过程中使用的每台机器操作而创建的。例如,如果一个零件需要在10台独立的机器上进行10个独立的操作(车床、车削、铣削等等),那么MachineMetrics中的一个Job将用于表示10个独立的机器操作中的每一个。看到工作有关如何在MachineMetrics中创建和使用Jobs的完整信息。

工作标准优化的关键指标

的MachineMetrics生产报告可以根据机器作业性能返回各种各样的指标上的数据。然而,当您想优化作业标准的准确性时,以下生产报告指标是最相关的:

- 预计时间:一部分预计Job操作处理一个部件所需的时间,包括部件装载和卸载(“按钮到按钮”部件处理)等活动。

- 实际时间部分:Job操作处理每个部件(包括部件装载和卸载(“按钮到按钮”部件处理))所需的实际时间。这是中位数生产的所有零件的时间价值。

- 注意:中值是任何数据集中的中间点,其中一半的数据点小于中值,一半的数据点大于中值。使用中值时间而不是平均时间的一个原因是为了防止单个孤立的数据点(或大或小)扭曲整个度量值。

- 总部分:在运行报告时,作业操作处理的零件总数。

- 性能:Job的预期零件加工时间与MachineMetrics在Job运行时报告的实际零件加工时间的比较,以百分比表示:

关于这个指标,请注意以下几点:- 性能= 100%:Performance值为100%表示实际处理时间与预期处理时间相同。

- 性能:> 100%性能值大于100%表示实际处理时间比预期处理时间短(快)。

- 性能< 100%:性能值小于100%表示实际处理时间比预期处理时间长(慢)。

选择工作标准优化目标

MachineMetrics认为一个优化的工作标准不应该偏离预期零件加工时间超过15%。在实践中,这意味着:

- 性能< 85%:实际处理比预期要慢得多。作业标准在不能达到至少85%性能的机器上运行,应该评估该机器/作业的作业标准是否也达到了高(快).

- 性能:> 115%实际处理速度明显快于预期。当机器执行的作业超过性能目标的115%时,应进行评估,以确定该机器/作业的作业标准是否过高低(慢).

此Job标准优化目标是基于MachineMetrics经验和专业知识的“经验法则”最佳实践,但可能并不适用于所有环境。公司可以也应该根据其环境中可接受的性能公差来选择他们的Job标准优化目标。

本文的其余部分将解释如何在MachineMetrics中创建包含Job标准优化指标的生产报告,以及如何使用报告数据来分析和优化Job标准的指导。

创建作业标准优化报告

默认情况下,MachineMetrics生产报告包含由MachineMetrics收集的所有度量的数据。要创建一个报告,您可以有效地使用它来帮助您在Job标准优化过程中,您可以从报告中排除除这些指标以外的所有指标关键指标在前一节中描述。

要创建生产报告以用于作业标准优化,请执行以下操作:

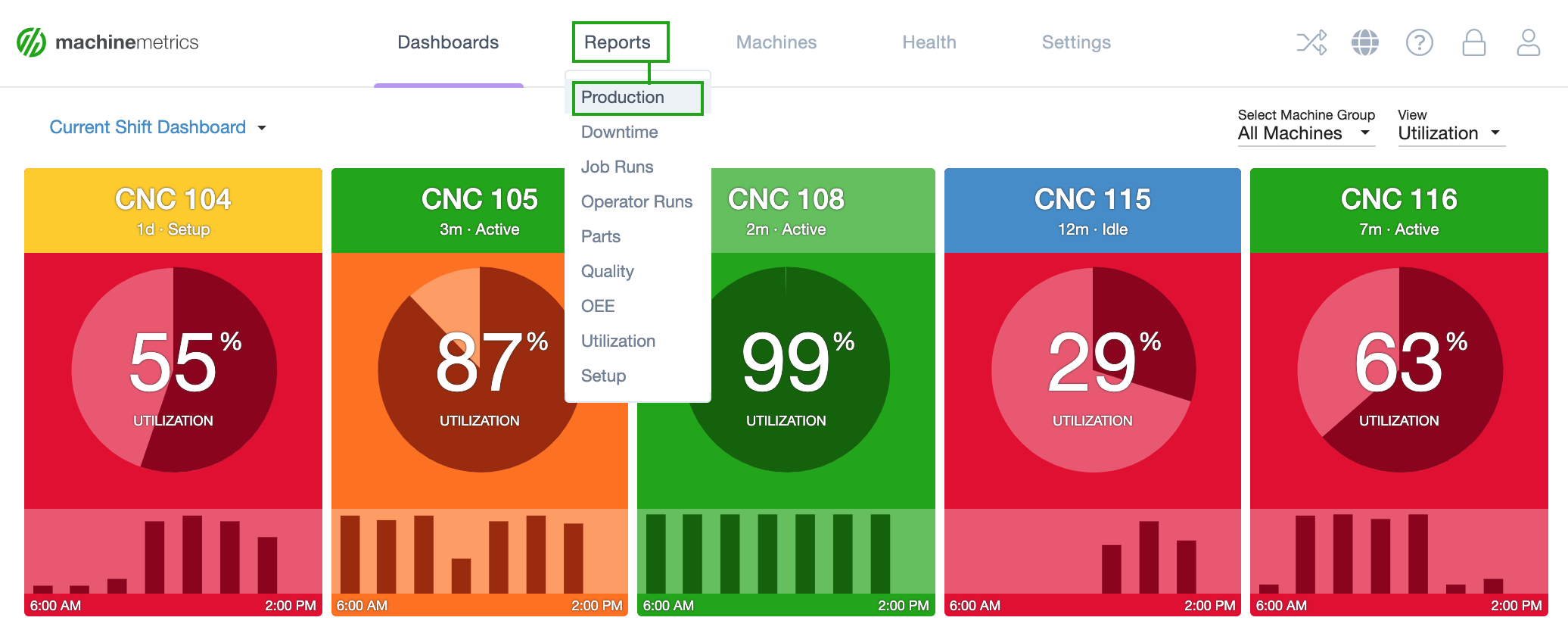

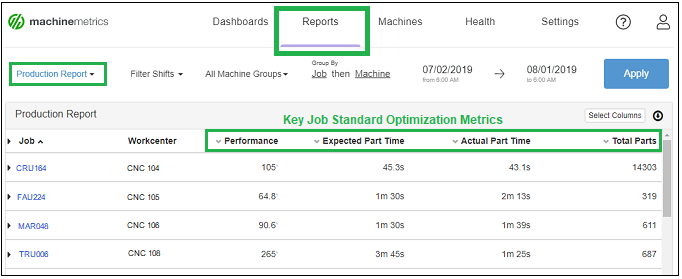

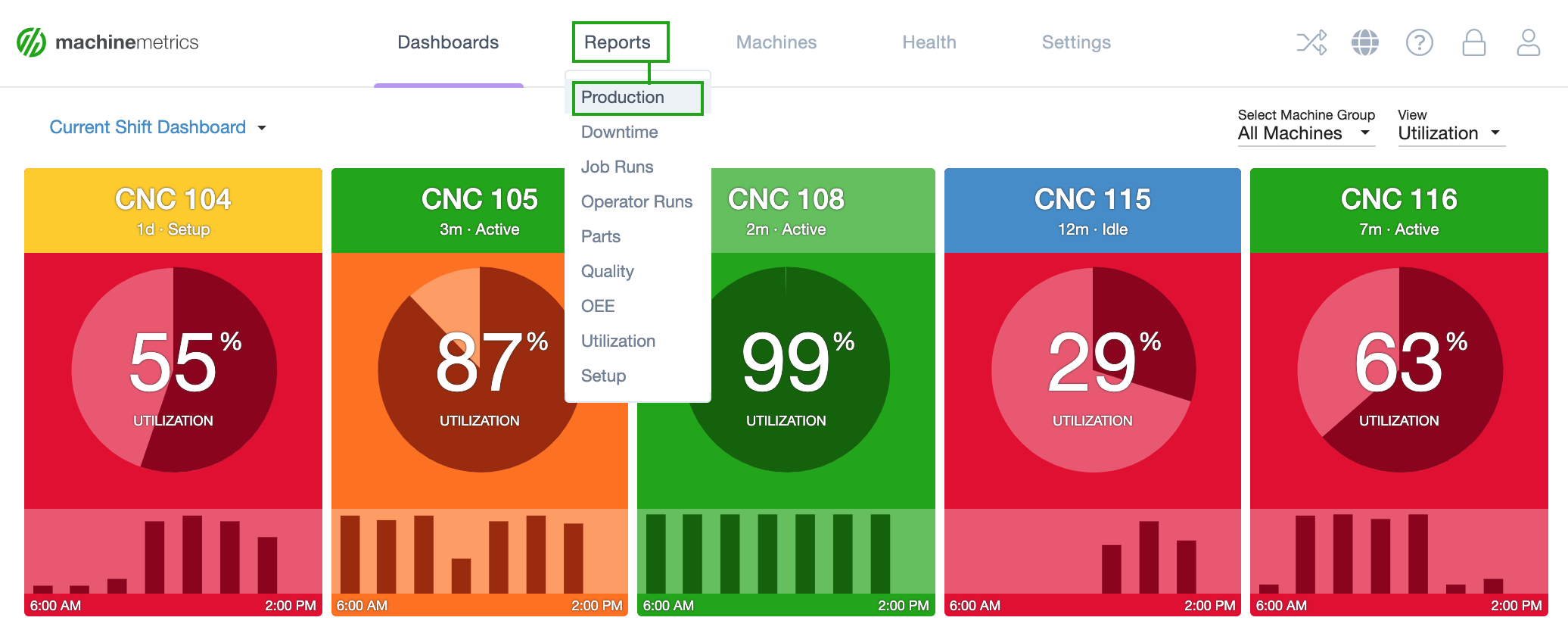

- 上空盘旋报告在主导航栏中,选择生产在下拉菜单中,如下图所示:

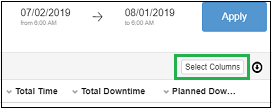

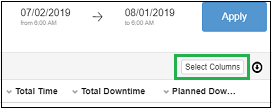

- 单击选择列按钮的右上角(在生产报告的下方应用按钮):

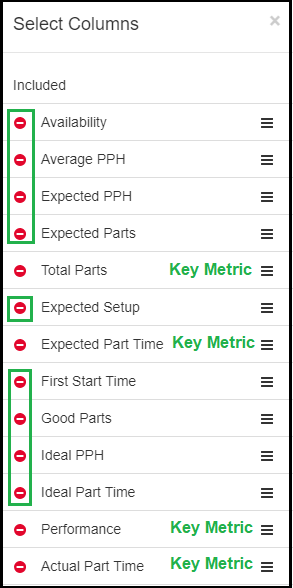

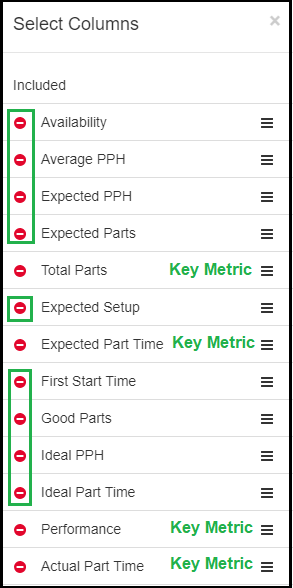

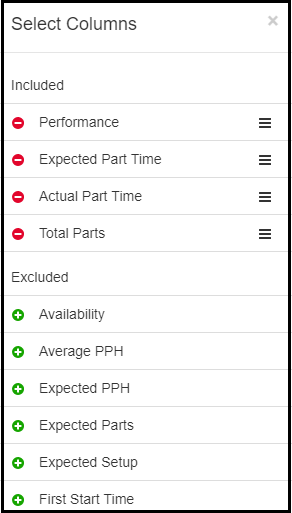

- 在选择列对话框中,单击与所有度量相关联的红色“减”图标包括部分除外关键性能指标.这将把不需要的指标被排除在外对话的一部分。

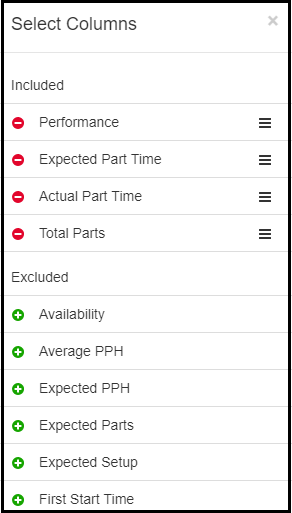

- 按报表所需的顺序放置Included键度量列。为此,单击列名并将其拖动到列顺序中所需的位置。当完成时,选择列对话框应该如下所示:

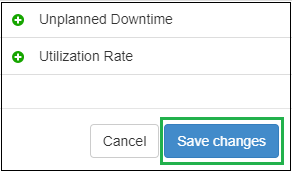

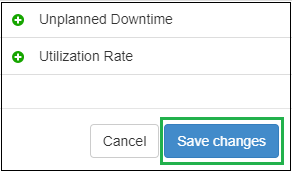

- 要应用新的生产报告布局,请单击保存更改对话框底部的按钮:

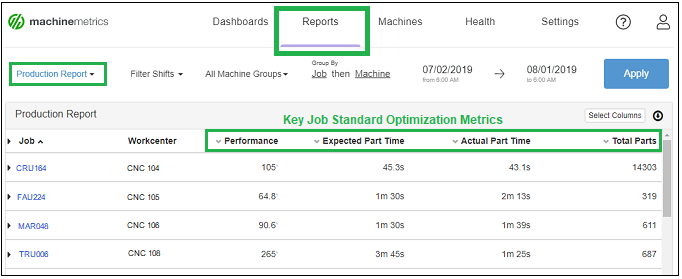

- 生产报告页面将只显示关键的作业标准优化指标,类似如下:

定制生产报表结果视图

下图突出显示了生产报告页面提供的功能,这些功能允许您选择查看报告结果的方式。

下面的部分将描述这些功能的目的和功能。

按移位过滤报告结果

点击滤波器转变菜单中,您可以筛选生产报告结果,以便它只显示所选班次和/或所选工作中心组的生产结果。

按机器组过滤报告结果

默认情况下,生产报告显示所有计算机组的数据。点击所有机器组下拉菜单,您可以筛选生产报告结果,以便它只显示所选机器组的生产结果。

分组报告结果

点击集团/然后链接时,您可以选择对生产报告结果进行分组的方式以及分组的顺序。您可以选择根据三个条件中的两个对结果进行分组:Job、Workcenter和Operator(如果运营商的洞察力特性是启用)。

设置报表日期范围

单击“from”或“to”日期字段,可以设置要查看报表数据的日期范围。作为作业标准优化过程的一部分,MachineMetrics推荐的最佳实践是每天对前一天的生产报告进行评审。可以通过选择昨天选项在下面的图中突出显示。

应用过滤器/组/日期范围的变化

应用对过滤器,集团,和日期范围设置,单击应用按钮。的应用按钮蓝色的如果所有更改都已保存橙色如果对这些设置有未保存的更改。

按指标排序报表数据

单击任何指标列标题将立即按所选指标的升序/降序对报表数据进行排序。为评估Job标准,最有用的方法是按升序/降序值对报告数据进行排序性能度量来查看那些比零件目标执行得更快或更慢的工作。看到分析和优化工作标准.

查看作业详细数据

单击报告中的任何作业名称,将显示包含该作业的详细性能报告的页面。看到分析和优化工作标准.

分析和优化工作标准

本节提供分析Job标准的指导方针,以及开发和实施Job标准优化程序和计划的建议。

分析工作标准

要分析一个Job标准,请执行以下步骤:

- 点击性能指标以按性能指标升序对生产报表进行排序。

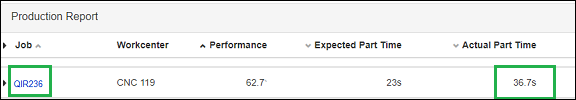

- 找工作性能小于85%或大于115%,(或任何百分比表示您的低于/高于性能阈值)并检查总零件价值。考虑一下这个例子:

关于这个例子,请注意以下几点:

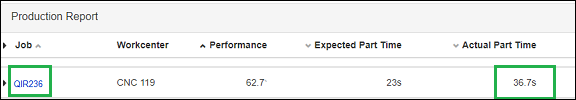

- 工作QIR236:CNC 119机床的性能明显低于工作目标的62.7%,已经加工了超过1万个零件。很有可能,这台机器不能达到目前的工作标准。还需要进一步的研究来确定这种机器的可达到的工作标准。

- 工作SR438:CNC 115机床的性能明显低于工作目标的64.8%,已经加工了319个零件。这个Job标准很可能需要调整,但需要进一步调查,确定这台机器的Job标准是否需要调整,新的Job标准应该是什么。

- 工作ABU448:CNC 163机床的性能达到了工作目标的80.2%,已经加工了682个零件。由于加工零件的数量,这个Job标准可能需要稍微调整,但这可能不是一个优先级,因为它接近最佳性能。这台机器的Job标准是否需要调整,新的Job标准应该是什么,还需要进一步的调查。

- 工作REU824:118数控机床的性能达到了工作目标的82%,略低于最佳的85%阈值,它只加工了98个零件。这是可能的,当更多的零件被加工,这台机器将达到最佳的工作性能标准。可以进行进一步的调查,也可以等到更多的零件加工完成之后。

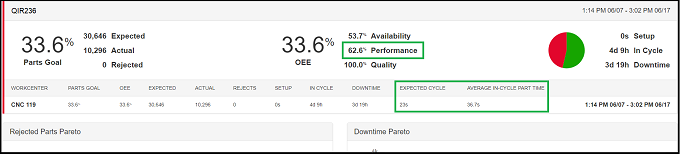

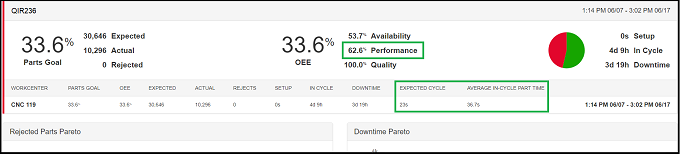

- 要研究Job标准,单击Job的名称以打开详细的Job生产报告。考虑以下关于Job的生产报告示例QIR236:

详细的Job生产报告可以用来分析Job的许多不同方面。例如,上面的报告显示Job QIR236有一个严重的停机问题,应该进行调查。但是,在优化工作标准时,我们关心的是性能百分比(在本例中为非常低的62.6%),并调查该百分比下的机器周期性能。

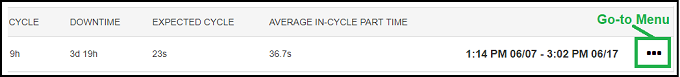

这个过程的其余步骤使用上面的示例Job QIR236,它是一个性能不佳的Job。同样的步骤也适用于表现出色的工作(>115%的目标)。 - 要开始检查周期数据,请单击作业生产表中的机器生产数据行中的任何位置:

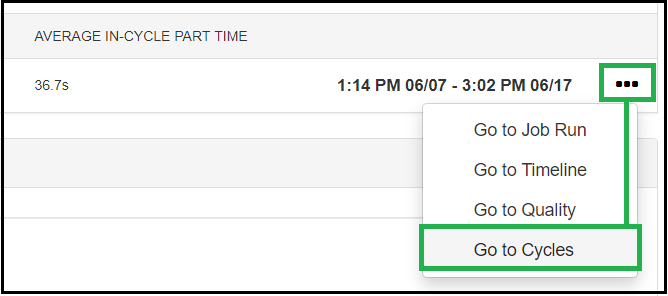

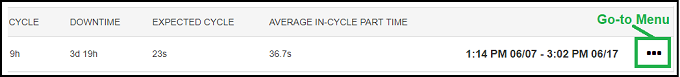

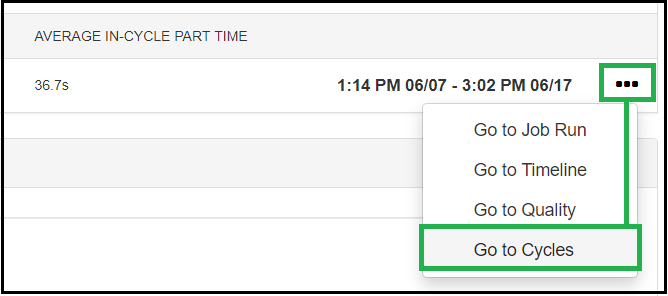

- 在作业生产表行右侧端将会有一个“Go to”菜单:

- 单击Go To菜单图标并选择去周期:

- 的周期将显示该机器的报告页。的周期页面包含一个周期直方图,一个周期表中的性能数据为每个单独的机器周期,和统计数据表中包含机器的汇总统计信息。

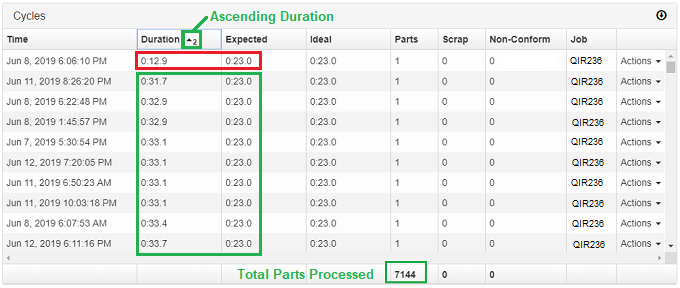

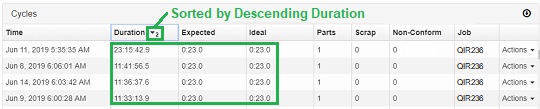

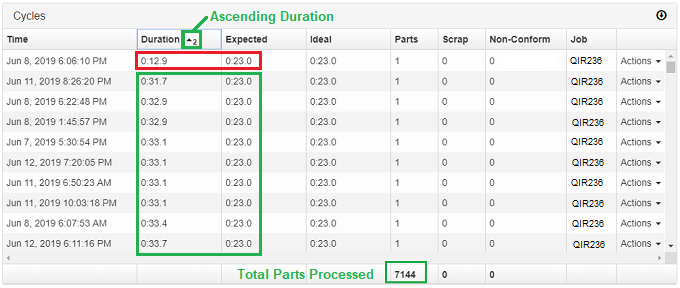

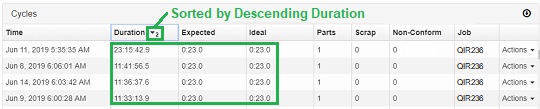

- 在Cycles表中,单击持续时间列标题,直到表值按升序持续时间排序(从最短到最长)。注意,在表现优异的Job中,您可能希望更改此步骤,按持续时间降序排序(从最长到最短),以查看有多少未达到标准。

- 分析数据在周期表中的数据进行比较持续时间和预期列。Duration列中的值表示机器周期所花费的实际时间,而Expected列值表示预期周期时间,基于为作业/机器配置的“预期”性能设置.如果机器每个周期加工一个零件,这些值将等于工作/机器的实际和预期零件时间值。

考虑下面的作业QIR236示例,该作业在每个周期处理一个部件的机器上:

- 在上面的示例中(按升序循环时间持续时间排序),在7144个循环中,只有第一个/最短的循环(每个循环有一个部分)比预期的循环时间持续时间短,而且这个周期也大大偏离了期望值。

- 剩下的7000多个周期都明显慢于23秒的预期周期时间值。

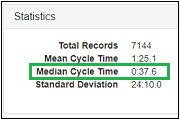

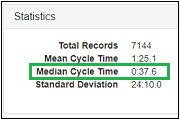

- 查看Cycle表下面的汇总统计信息。考虑下面的值统计数据从同一个Job中获取的表QIR236上一步中的示例:

- 的值平均周期时间与实际兼职时间值非常接近:

- 的标准偏差24:10.0比中值大,而且只有一个“快”周期,这表明在运行中有一些非常慢的周期。这些可以通过点击Duration列标题看到,直到它按降序值排序:

- 的值平均周期时间与实际兼职时间值非常接近:

- 根据你的想法决定下一步行动工作标准优化流程.

制定工作标准优化流程

工作标准优化是一个永远不会真正结束的持续改进过程。与任何此类业务流程一样,要想成功,它需要:

工作标准分析资源要求

Job标准优化过程首先必须包括能够检查和分析本文中定义的Production报告中的Job标准的人员(在更大的环境中可能不止一个)。这种检查和分析应该在一个定义的、定期安排的时间间隔内进行,可以是每天、每周,也可以是另一个时间间隔,这取决于您的生产环境的特征。

工作标准优化资源要求

当发现工作标准的问题时,应该分配合格的资源来完成以下行动:

- 分析非机器任务和活动,如装卸操作工零件,以识别和减少效率低下。

- 分析和识别机器加工中可能改进的机械/技术缺陷。

- 确定Job标准是否需要新的预期值,以及这些值应该是什么。

这些过程所需的实际过程和过程步骤将特定于您的环境,并应在下一节描述的Job标准优化计划中定义。

工作标准优化方案/计划要求和最佳实践

为了成功,Job标准优化程序应该包括一个明确的计划,包括:

- 对程序目的的说明及其活动的描述

- 计划的具体目标,包括选定的工作标准优化目标

- 对分析和优化Job标准的过程任务的描述

- 确定分配的资源,并负责完成每个项目任务

- 明确记录了完成每个过程任务的程序

一旦制定,该计划应该/必须发布在所有指定的工作标准资源已知的位置分析和优化.

问题吗?联系您的客户成功经理

本文旨在为MachineMetrics提供分析和优化Job标准的指导和最佳实践。如果您对开发Job标准优化程序或本文中的任何内容有任何问题,请联系您的MachineMetrics客户成功经理。

评论

0评论

请登录留下评论。